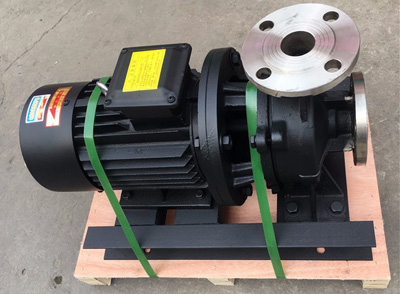

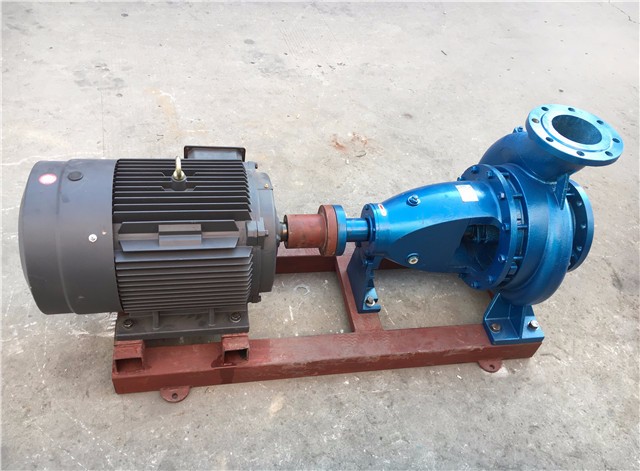

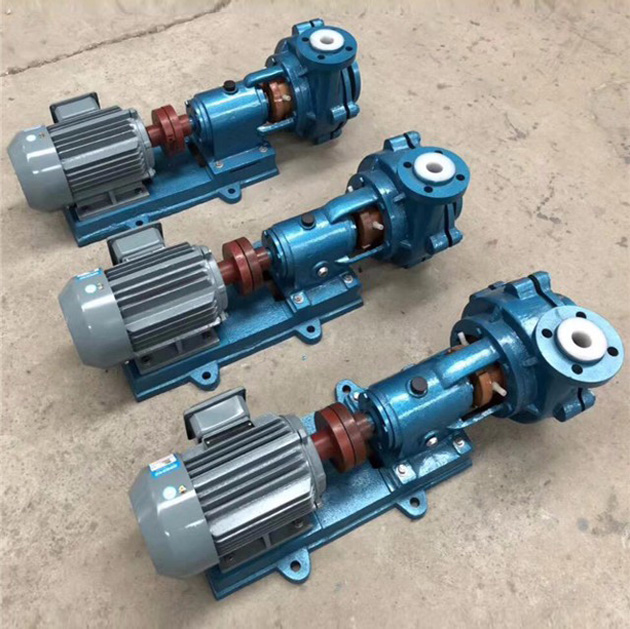

產(chǎn)品分類PRODUCT DISPLAY

離心泵是利用葉輪旋轉而使水發生離心運動來工作的。水泵在啟動(dòng)前(qián),必須使泵殼(ké)和吸水(shuǐ)管內(nèi)充滿水,然後啟動電機,使泵軸帶動葉輪和水做高速旋轉運(yùn)動(dòng),水發(fā)生離心運(yùn)動,被甩(shuǎi)向(xiàng)葉輪(lún)外緣(yuán),經蝸形泵殼的流道流入水泵的壓水管路。

一(yī)、結(jié)構組成

離心泵的基本(běn)構造是由六部分(fèn)組成的分別是葉輪,泵體,泵軸,軸承,密封環,填料函。

1、葉(yè)輪是(shì)離心泵的核心部分,它轉(zhuǎn)速高出力大,葉輪上的葉片(piàn)又起到主要作用,葉輪在裝配前要通過(guò)靜平衡實驗。葉輪上的內外(wài)表麵要求(qiú)光滑,以減少水流的摩擦損失。

2、泵體也稱泵殼,它是水泵(bèng)的主(zhǔ)體(tǐ)。起到支撐固定作用,並與安裝軸(zhóu)承的(de)托架相連接。

3、泵軸的作用是借聯軸器和(hé)電動機相連接,將電動機的轉矩傳給葉輪,所以它是傳遞機(jī)械能的主(zhǔ)要部件(jiàn)。

4、滑動軸(zhóu)承使用的是透明油作潤滑劑的,加油到油位線。太多油要沿泵軸滲出,太少軸承又要過熱燒壞造成事故!在(zài)水泵運行過程中軸承的溫度更高 在85度,一般運行在(zài)60度左右。

5、密封環又稱減漏環。

6、填料函主要由填料、水封環、填料筒(tǒng)、填料壓蓋、水封管組成。填料函的(de)作用主要(yào)是為了封(fēng)閉(bì)泵殼與泵(bèng)軸之間的空隙,不讓(ràng)泵內的水流流到外麵來也(yě)不讓外麵的空氣進入到泵內。始終保持水泵內的真(zhēn)空!當泵軸與填(tián)料摩擦(cā)產生熱量就要靠水封管住水到水封圈內使填料冷卻!保持水泵的正常運行。所以在水泵(bèng)的運行巡回檢查過程中對填料函的檢查是特別要注意!在運行600個小時(shí)左右就要對(duì)填料進行更換。

二、種類

按葉輪數目(mù)來分類(lèi):

1、單級泵:即在泵軸上(shàng)隻有一個葉輪。

2、多級泵(bèng):即在泵軸上有兩個(gè)或兩個以上的葉輪,這時泵的總揚程為n個葉輪產生的揚程之和。

按工作壓力(lì)來分類:

1、低壓泵:壓力低於100米水柱;

2、中壓泵:壓力在100~650米水柱之間;

3、高壓泵:壓力高於650米水柱。

按葉輪吸入方式來分(fèn)類(lèi):

1、單側進水式泵:又叫單吸泵,即葉(yè)輪上隻有一個進水口;

2、雙側進水式泵:又叫雙(shuāng)吸泵,即葉輪(lún)兩側都有一個進水口。它(tā)的流量比單吸式泵大一(yī)倍(bèi),可以(yǐ)近似看作是二個單吸(xī)泵(bèng)葉(yè)輪背靠背(bèi)地放在了一起。

按(àn)泵殼結合來分類:

1、水平中開式泵:即在通過(guò)軸心線的水(shuǐ)平麵上開有結合縫。

2、垂直結合麵泵:即結合麵與軸心線(xiàn)相垂直。

按泵軸位置來分類:

1、臥式泵:泵軸位於水平(píng)位置。

2、立式泵:泵軸位於垂直位(wèi)置。

按葉輪出方式分類:

1、蝸殼泵:水從葉輪出來後,直接進入具有螺旋線(xiàn)形狀的(de)泵(bèng)殼。

2、導葉泵:水從葉輪出(chū)來(lái)後(hòu),進入它外麵設置的導葉,之後進入下一(yī)級或流入出(chū)口(kǒu)管。

按安裝高度分類(lèi):

1、自(zì)灌式離心泵:泵軸低於吸(xī)水池池麵,啟動時不(bú)需要灌水,可自動(dòng)啟(qǐ)動。

2、吸入式離(lí)心泵(非自(zì)灌式離心泵):泵(bèng)軸高於吸水池池(chí)麵(miàn)。啟動前,需要先用水灌滿泵殼和吸水管道,然後驅動電機,使葉輪高速旋轉(zhuǎn)運動,水受到離心力作用被甩出葉輪,葉輪中心形成負壓,吸水池中水(shuǐ)在大氣壓作用下進(jìn)入葉輪(lún),又(yòu)受到(dào)高速旋轉(zhuǎn)的葉輪(lún)作用,被甩出葉輪進(jìn)入壓水管道。

另外,根據用途也可進行(háng)分類,如油泵、水泵、凝結水泵、排灰泵、循環水泵等。

三、使用

泵的試運轉應符合下列要求:

①、驅動機的轉向應與泵的轉向相同;

②、查明管道泵和共軸泵的轉向;

③、各固定連接部(bù)位應無鬆動,各潤滑部位加注潤滑劑的規格和數量應符合設(shè)備技術文件的規定;

④有預潤滑要求的(de)部位應按規(guī)定進行預潤滑;

⑤各指(zhǐ)示儀表,安(ān)全保護裝置均應靈敏,準確,可靠;

⑥盤(pán)車應靈活,無異常(cháng)現象;

⑦高溫泵(bèng)在(zài)試運轉前應進行泵(bèng)體預熱,溫度(dù)應(yīng)均勻上(shàng)升,每小時(shí)溫(wēn)升不應大(dà)於50℃;泵體表麵與有工作介質進口的(de)工藝管道的溫差不應大於40℃;

⑧設置消除溫升影響的連接裝置,設置旁路連接裝置提供冷卻水源。